scrap verminderen door inspectie te optimaliseren

Over

Bedrijf

bouw, automotive en energie-industriePlaats

BelgieCompetenties

computer vision

web based HMI

industriële IoT

data analytics

productie optimalisatie

interact

capture

visuele lasnaad inspectie voor de industrie

geautomatiseerde kwaliteitscontrole van lasnaden in een veeleisende omgeving

1. the big picture

In verschillende sectoren waaronder de bouw, automotive en energie-industrie worden er heel vaak kritische onderdelen aan elkaar gelast waardoor er een visuele lasinspectie vereist is. Als onderdeel van productie optimalisatie wordt er dan gekeken om repetitieve inspecties te automatiseren dmv technologie. Enter Vintecc.

Vintecc heeft ondertussen heel wat ervaring in het opzetten van geautomatiseerde lasnaad inspectie projecten en gaat in deze usecase dieper in op de terugkerende redenen ervan:

- Detectie van lasfouten

- Visuele inspectie kan helpen om lasfouten te detecteren, zoals scheuren, porositeit en onvoldoende lasdiepte. Door deze fouten te detecteren, kan de kwaliteit en veiligheid van de gelaste constructie of apparatuur worden gewaarborgd.

- Kwaliteitscontrole

- Visuele lasinspectie is een belangrijk onderdeel van de kwaliteitscontrole. Door de lasnaden te controleren, kan worden vastgesteld of deze voldoen aan de specificaties en normen. Dit kan helpen om consistentie in de productie te waarborgen.

- Veiligheid

- Lasfouten kunnen leiden tot gevaarlijke situaties, zoals scheuren of breuken in een constructie of onderdeel. Door visuele lasinspectie toe te passen, kan de veiligheid van de constructie of het onderdeel worden gewaarborgd.

- Traceability

- Visuele lasinspectie kan worden gebruikt om de kwaliteit en integriteit van laswerk te documenteren. Dit kan van cruciaal belang zijn voor wettelijke vereisten en normen in de industrie.

2. challenge

Bij het visueel inspecteren van een lasnaad ga je continu het profiel van de las gaan controleren. De las wordt op die manier opgedeeld in oneindig veel doorsnedes die je dan kan analyseren op verschillende fouten.

Te detecteren zaken

1. Hoek van de te lassen stukken

- Door de hoek van de te lassen stukken te controleren kan al een eerste check worden uitgevoerd.

2. Overtollig lasmateriaal

Als de hoek van de metalen stukken goed is en de las is uitgevoerd, dan kan het volume van de lasnaad gecheckt op overtollig materiaal.

3. Verzakkingen in de las

- Valt het volume van de lasnaad onder een bepaalde minimum waarde dan kan er mogelijk een breuk optreden wanneer het onderdeel in gebruik is. Die fouten, hoe klein ook, zijn moeilijk met het oog te zien en kunnen nu automatisch gedetecteerd worden. Tolerantie issues, goed- of afkeuren, worden nu minder een issue

4. Defect / foutdetectie

- Uiteindelijk krijg je een continu beeld en duidelijk overzicht waar er eventuele fouten gedetecteerd zijn in de las …

- … of de controle als een las al dan niet is uitgevoerd…

- … of als de te lassen stukken nog steeds goed gepositioneerd zijn tov elkaar

- … of als er (niet) toelaatbare laskraters of putjes aanwezig zijn.

5. Detecteren van letters of nummers

- Wat interessant is in sommige industrieën is om aangebrachte verhoogde markeringen zoals een letter-of cijfercode te scannen ihkv de traceability van onderdelen.

6. Lasspatten

- Naast de las zelf kan ook het algemene lasbeeld geïnspecteerd worden. Zo kunnen er o.a. lasspatten gedetecteerd worden.

Industriële omgeving

Koeling van sensor en afvoer van rook

- In één van de opstelling was Vintecc genoodzaakt om de sensor heel dicht bij de lasoperatie zelf te plaatsen. Het nadeel wil dat er tijdens die operatie net heel wat rook en hitte vrijkomt en er een oplossing moest gezocht worden om de rook af te voeren en de sensor continu te koelen. .

- Mocht die uitdaging niet overwonnen worden zou het digitale beeld niet voldoende zijn om via visuele inspectie automatisch te beoordelen.

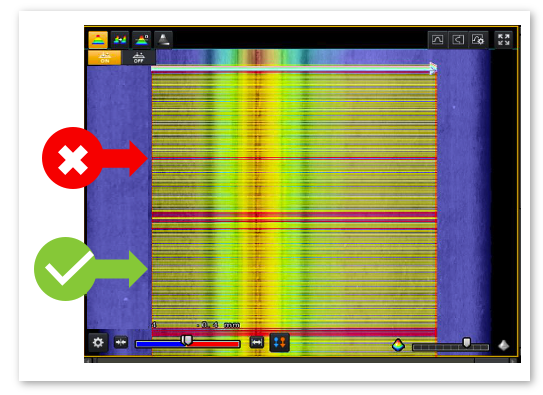

- Beeld onderhevig aan koelvloeistof en hitte:

3. oplossing - height based visual inspection

Het komt er dus op neer om de juiste selectie te maken van sensoren, controller en software om de continue stroom aan beelden te inspecteren

1. Robuuste hoge resolutie sensoren

- Met zeer nauwkeurige inline sensoren kunnen we de vorm van de lassen en verschillende soorten fouten in uitzonderlijk hoog detail vastleggen. Door een juiste en geschikte sensor te kiezen heb je meteen veel meer mogelijkheden dan een klassieke sensor.

- Z-as = hoogte- en volume metingen

- Door ook de hoogte correct op te meten kunnen nu veel sneller en veel nauwkeuriger metingen gedaan worden en defecten gedetecteerd worden.

- Stabiele en verzekerde inspectie

- Kleine onregelmatigheden of defecten die normaal gemist worden door het menselijke oog worden nu met zekerheid opgepikt.

- Z-as = hoogte- en volume metingen

2. Een controller aangepast op je noden

- Kies een controller met een intuïtieve user interface die het instellen van de beeldverwerking makkelijk maakt. Er bestaan verschillende soorten en merken maar die verschillen vaak in de manier van opzetten.

- Ons advies? Keep it simple, maar let toch op enkele zaken zoals: selecteren van lichtgevoeligheid, mogelijke positie of locatie detectie en correctie, de verschillende inspectie tools die je kan toevoegen, ….

3. Computer visie - de kleinste fouten detecteren

- computer visie stelde Vintecc in staat om de kleinste afwijkingen met hoge nauwkeurigheid te detecteren en te onthullen.

4. resultaten die mogen gezien worden

1 ongekende nauwkeurigheid

De geselecteerde sensoren hebben een nauwkeurigheid tot 0.5micron. Er ontsnapt geen enkel afwijking meer aan de visuele inspectie.

2 digital controle zorgt voor minder scrap

Door deze nauwkeurigheid kunnen toelaatbare afwijkingen veel beter ingesteld en gecontroleerd worden. Onderdelen kunnen nu met zekerheid goedgekeurd worden voor productie waardoor het percentage scrap of waste sterk kan worden gereduceerd.

3 van PoC naar productie

De kracht van computer visie ging naadloos over van het labo naar de productielijn. Een robuuste cameraopstelling, integratie met bestaande automatisering en monitoring van de productieprestaties werden geïntegreerd in het productieproces van onze klanten.

4 real-time inspectie 24/7

De in-line industriële opstelling van Vintecc garandeert real-time, robuuste en onvermoeibare inspectie. Vandaag gebeurd de kwaliteitscontrole van de lasnaden continu en met een hogere nauwkeurigheid dan voordien.

5 bijkomende vorm inspectie

Nog een extra voordeel om met zulke nauwkeurige sensoren te werken is dat er zelfs een extra profile inspectie/meting kan worden uitgevoerd van het onderdeel nadat het is gelast. Hierbij kan het gelaste onderdeel opgemeten worden zodat de kwaliteitscontrole kan bevestigen dat het nog steeds binnen de vereiste toleranties valt.